|

在1300℃烧结时,MgAloN复合材料内骨料大颗粒被基质中反应生成的小晶粒紧密包围,基质中的小晶粒粒径在300-600nm居多,表面粗糙,形状不规则。小晶粒中有含氮的(化学组成为AL64.76%,O21.1%,N10.9%,Mg3.94%或AL48.06%,O44.10%,N5.23%.Mg2.62%)或不含氮的。可以认为该温度条件下烧成的试样中有部分金属铝没有完全氮化。

1400℃时,骨料大颗粒同样被基质中反应生成的小晶粒紧密包围,能谱分析数据表明,氮化程度要比1300℃烧结时高,金属铝基本得到完全氮化,颗粒稍大但仍有大量亚微米级颗粒,且大小更均匀。

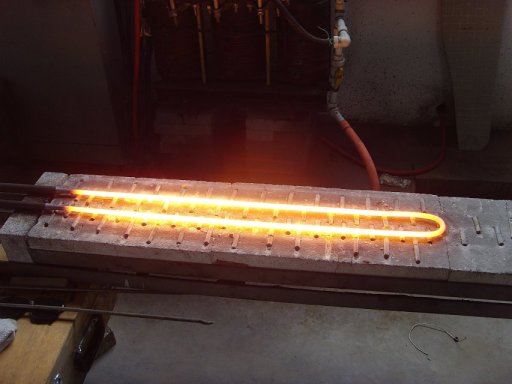

温度升到1500℃以后,骨料大颗粒同样被基质中反应生成的小晶粒紧密包围,气孔以小气孔居多,且气孔内生成的晶须,片状微晶较多,且其八面体或板状晶形发育比较完整,表明烧结过程中有较多的气相参与反应。小颗粒的粒径明显增大,大小更均匀。反应生成的晶粒氮含量较高,氮化物较多,且微量化学元素Si和Ti都可以固溶在氮化物中,降低了其有害作用。由此可以看出,随着烧结温度的提高,产品的体积密度略有减小,显气孔率增大,常温抗折强度也逐渐增大。所以高档耐火材料最好在炉温在1400-1500℃内,以硅钼棒为发热元件的高温窑炉内烧结生产,这样生产出来的产品,可以更好的满足钢铁冶炼行业对复合型耐火材料的需求。

|